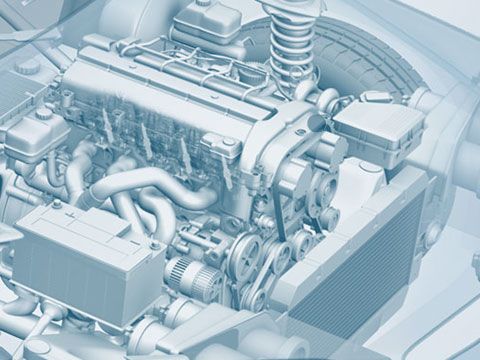

Turbocompresor

La función del turbocompresor, también conocido como turbocompresor de gases de escape (ATL), es utilizar la energía de los gases de escape para comprimir el aire suministrado a un motor de combustión interna. Esto aumenta el rendimiento o la eficiencia del motor en comparación con un motor atmosférico (un motor que simplemente aspira aire).

Función

El turbocompresor tiene la misión de comprimir el aire de combustión suministrado al motor. En comparación con los motores atmosféricos, se consigue así un llenado mucho mejor de los cilindros. El resultado es una mayor potencia del motor con un menor consumo de combustible y mejores valores de emisiones.

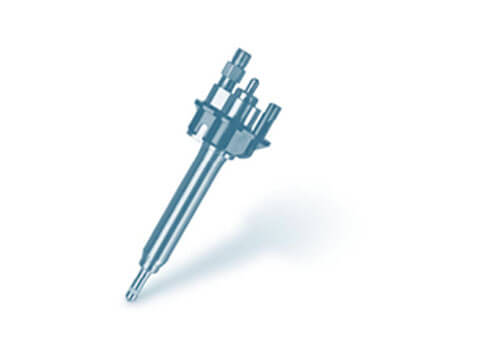

Con la turboalimentación de gases de escape, parte de la energía de los gases de escape se utiliza para accionar una turbina. De lo contrario, ésta escaparía al medio ambiente sin ser utilizada. En el eje del turbocompresor se monta un compresor frente a la turbina. Éste aspira el aire de combustión y lo envía comprimido al motor. No hay acoplamiento mecánico con el motor.

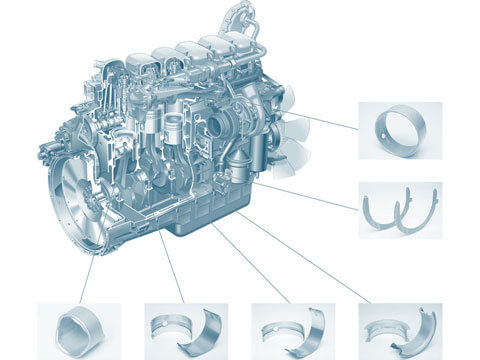

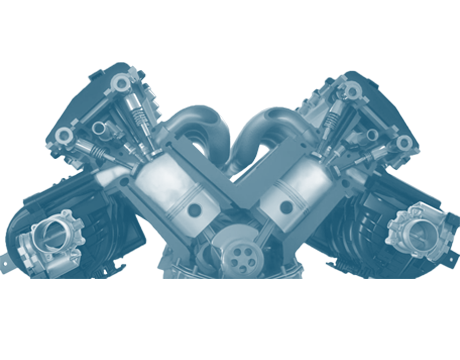

Componentes del turbocompresor

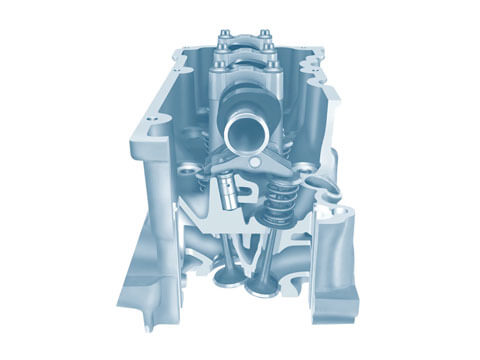

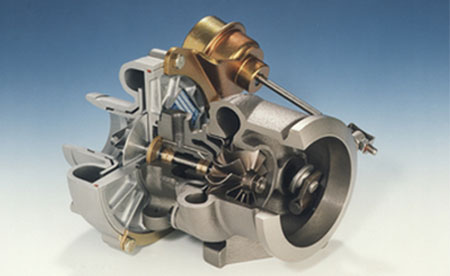

El turbocompresor de gases de escape consta de una turbina y un compresor. Estos  están conectados mecánicamente entre sí por un eje común. La turbina es accionada por los gases de escape del motor y suministra la energía de accionamiento para el compresor. En la mayoría de los casos, en los turbocompresores se utilizan turbinas centrípetas y compresores centrífugos.

están conectados mecánicamente entre sí por un eje común. La turbina es accionada por los gases de escape del motor y suministra la energía de accionamiento para el compresor. En la mayoría de los casos, en los turbocompresores se utilizan turbinas centrípetas y compresores centrífugos.

Compresor centrífugo

Un compresor centrífugo consta esencialmente de los siguientes componentes:

- Rueda compresora

- difusor

- carcasa de la voluta

Cuando la rueda del compresor gira, aspira aire axialmente (en la dirección del eje longitudinal) y lo acelera a gran velocidad. El aire sale de la rueda del compresor en dirección radial. En el difusor, la velocidad del aire se reduce en gran medida sin pérdidas. Como resultado, aumentan la presión y la temperatura. El difusor está formado por la pared trasera del compresor y parte de la carcasa de la voluta. El aire se recoge en la voluta y su velocidad se reduce hasta la salida del compresor.

Turbinas centrípetas

En el lado de accionamiento, sólo se utilizan turbinas radiales, también conocidas como turbinas centrípetas, en turbocompresores de gases de escape para motores de automóviles, vehículos comerciales e industriales. Éstas convierten la presión de los gases de escape dentro de la carcasa de la voluta en energía cinética y alimentan los gases de escape a la rueda de la turbina a una velocidad constante. La energía cinética es la energía que contiene un objeto debido a su movimiento. En la rueda de turbina, la energía cinética de los gases de escape se convierte en energía de rotación del eje. La rueda de turbina está diseñada de tal manera que casi toda la energía cinética se convierte a la salida.

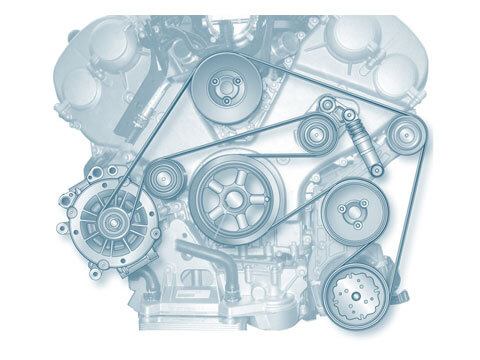

Control de la presión de sobrealimentación

Para que el motor turboalimentado funcione de forma óptima, la presión de sobrealimentación del turbocompresor debe adaptarse a la carga y al régimen del motor. La forma más sencilla de controlar la presión de sobrealimentación es el bypass del lado de la turbina (canal de derivación). La turbina se selecciona tan pequeña que se cumplen los requisitos de comportamiento del par a regímenes bajos y se consigue una buena manejabilidad del motor. Con este diseño, la turbina recibe más gases de escape poco antes de alcanzar el par máximo de los necesarios para generar la presión de sobrealimentación. Por este motivo, una vez alcanzada la presión de sobrealimentación necesaria, parte del volumen de gases de escape se canaliza alrededor de la turbina a través de un bypass.

La compuerta de regulación de la presión de sobrealimentación, que abre y cierra el bypass, se controla mediante una membrana accionada por resorte

en función de la presión de sobrealimentación. En los motores diésel modernos para turismos, la geometría ajustable de la turbina (VTG) con álabes guía giratorios se ha convertido en la tecnología más avanzada para el control de la presión de sobrealimentación. La geometría ajustable de la turbina permite ajustar la sección transversal de flujo de la turbina en función del punto de funcionamiento del motor. De este modo, se aprovecha toda la energía de los gases de escape y se puede ajustar la sección transversal del flujo de la turbina para cada punto de funcionamiento. En comparación con el control de derivación, esto mejora la eficiencia del turbocompresor y, por tanto, la del motor. El ajuste constante de la sección transversal de la turbina a las condiciones de conducción del motor también reduce el consumo de combustible y las emisiones. El elevado par del motor, incluso a regímenes bajos, y una estrategia de control cuidadosamente coordinada se traducen en una notable mejora del comportamiento dinámico de conducción.

Protección del medio ambiente

El uso de la turboalimentación hizo posible en primer lugar el avance triunfal del motor diésel en los turismos. Las ventajas del motor diésel turboalimentado, como la economía y el alto par, que ya se apreciaban desde hacía muchos años en los vehículos comerciales, convencieron cada vez más también a los compradores de automóviles. Hoy en día, los motores diésel modernos ofrecen un bajo consumo de combustible y bajas emisiones, junto con altas prestaciones y placer de conducción.

Ventajas del turbocompresor

El motor turbo consume menos combustible que un motor atmosférico de la misma potencia. Esto se debe a que parte de la energía de los gases de escape que de otro modo no se aprovecharía contribuye a aumentar el rendimiento del motor. Por tanto, para la misma potencia, un turbocompresor puede diseñarse para ser más pequeño que un motor atmosférico. La menor fricción y pérdidas de calor del motor turbo de menor cilindrada aportan ventajas adicionales.

Con vistas a una mayor reducción de las emisiones de CO2 en todos los conceptos de propulsión, la turboalimentación también está adquiriendo cada vez más importancia en los motores de gasolina. En este caso, el turbocompresor es una tecnología clave para el llamado "downsizing" como medio para reducir significativamente el consumo sin sacrificar el rendimiento y el confort. El downsizing consiste en reducir la cilindrada y el número de cilindros del motor.

Conservación del valor

El turbocompresor está diseñado para durar toda la vida útil del motor. Por lo tanto, no requiere ningún mantenimiento o cuidado especial y sólo se comprueba como parte de los intervalos de inspección. Para garantizar que el turbocompresor dure tanto como el motor, deben seguirse exactamente las siguientes instrucciones de servicio del fabricante del vehículo o del motor:

- Intervalos de cambio de aceite

- Mantenimiento del sistema de filtrado de aceite

- Comprobación de la presión del aceite

- Limpieza del sistema de filtro de aire

Causa de los daños en el turbocompresor

El 90% de los daños en los turbocompresores se deben a las siguientes causas, que pueden evitarse mediante un mantenimiento regular:

- Entrada de cuerpos extraños en la turbina o el compresor

- Suciedad en el aceite

- Suministro insuficiente de aceite (sistema de presión/filtro de aceite)

- Temperaturas excesivas de los gases de escape (fallos en los sistemas de encendido o inyección)